黄河大河家水电站砂石加工及混凝土拌和系统工艺流程设计

时间:2012年11月09日 分类:推荐论文 次数:

摘要: 水电工程施工中,砂石料生产和混凝土拌和是保证主体工程施工的重要辅助企业,砂石料加工及混凝土拌和系统工艺流程设计及设备选型是否成功直接决定着系统运行的可靠性和可行性。本文通过对黄河大河家砂石加工及混凝土拌和系统的介绍,进一步说明在水电工程中砂石加工及混凝土拌和系统工艺流程设计和设备选型的思路、方法,同时对该行业的技术发展和设计理念的前沿做简单介绍,为水电工程天然砂石加工及混凝土拌和系统工艺流程设计和设备选型提供一定参考和借鉴作用。

关键词: 水电站 砂石加工 混凝土拌和 工艺流程设计 设备选型 参考和借鉴

Abstract: water project construction, production and application of concrete mixing is to ensure that the main body of the project construction important auxiliary enterprise, application processing and concrete mixing system process design and equipment selection success directly determine the feasibility and reliability of the system operation. This article through to the Yellow River DaHeGu sand processing and concrete mixing system of introduction, further illustrate the water project sand processing and concrete mixing system process design and the selection of equipment ideas, methods, at the same time for the industry's development and design idea of frontier do simple introduction, for hydropower project natural sand processing and concrete mixing system process design and equipment selection provide a certain reference for the role.

Keywords: hydropower station, the sand processing process design of concrete mixing equipment selection for reference

中图分类号:TU528.52 文献标识码:A 文章编号:

一、 工程概况

黄河大河家水电站砂石料加工及混凝土拌和系统工程布置于青海积石峡水电站至大河家公路旁右边,位于大河家水电枢纽施工区上游约2公里处的平缓台地上,地面高程在1784m~1788m,为主体工程生产混凝土总量34.02万m3,主要承担的工作内容是砂石骨料生产和混凝土拌制,系统规模满足主体工程施工高峰期混凝土浇筑3.18万m3/月强度要求,砂石加工设计处理能力为250t/h,混凝土拌和名牌生产能力为160m3/h。整个系统主要由天然毛料生产单元、成品砂石料生产单元、成品料运输单元、混凝土拌和楼、制冷车间、制热车间、压缩空气单元、胶凝材料储存单元、外加剂车间等等单元组成,系统能生产常温混凝土、预热混凝土、预冷混凝土等。下面主要介绍砂石加工和混凝土拌和的工艺流程设计和设备选型。

二、 砂石加工工艺设计及设备选型

2.1. 料源基本资料

料源为黄河冲积砂卵砾石,分布厚度一般6~8m。卵砾石磨圆度好,分选性差,成份主要为花岗岩、片麻岩及石英岩等,岩石坚硬。砂粒成份主要为石英、长石、岩屑等。

2.2. 料源颗粒级配与工程所需骨料级配比较

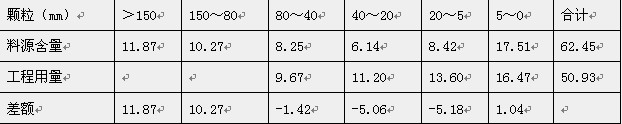

表1 料源颗粒级配与工程所需级配比较表(单位:万m3)

2.3. 工艺流程设计

针对料源级配情况和岩性情况,结合本工程的料源紧缺特点,砂石加工工艺流程设计采用弃料和破碎相结合的工艺流程平衡设计思路,即:弃除大于150mm的超径毛料,150mm以下的毛料进行工艺平衡,将80-150mm的超径石经过逐级破碎平衡,满足骨料平衡要求。毛料中砂子含量较为充足,不考虑制砂,只需考虑砂子冲洗脱水即可。

根据以上分析,砂石加工工艺流程主要包括:固定蓖条筛毛料生产工艺、予筛分工艺、颚破-圆锥破中碎工艺、复筛分成品生产工艺、砂处理单元等工艺流程。

2.4. 规模设计

2.4.1系统规模设计

系统规模计算按照满足混凝土高峰月平均强度3.18万m3进行,生产采用两班制,日工作小时数14h,月工作天数25天,考虑到加工损耗、弃料损失、运输损耗、堆存损耗、天然毛料含泥量损耗等综和因素,按生产三级配混凝土进行工艺设计,成品生产能力204t/h,毛料处理能力为250t/h。

2.4.2砂石储备

结合工程规模,成品粗骨料堆场库容应不小于高峰期5-7天用量,成品细骨料堆场库容应不小于高峰期7-9天用量,各个成品骨料堆场容量为:成品细骨料堆容量9000m3,成品粗骨料堆容量9000m3,另外,备用成品料场库容20000m3,总库容可满足高峰期15天储量。半成品储存量为5000m3,可调节系统生产3-4天。

2.5. 系统工艺流量估算

2.5.1流量估算基本原理

根据工艺流程图、毛料颗粒级配曲线、破碎机排料经验粒度曲线、各级筛分车间筛分效率、破碎岩石的岩性、经验性技术数据、类似工程的生产实践等,利用流量平衡原理,考虑弃料、细砂石粉流失等因素,砂石加工系统生产流程计算采用计算机辅助编程,手动输入基本计算参数,进行工艺流量计算,主要计算结果见下节。

2.5.2主要工艺流量计算

系统将150mm以上超径石全部弃除,经流量计算主要部位流量如下:

预筛分车间: 计算流量:250t/h 设计流量:300t/h;

中碎车间: 计算流量:119t/h 设计流量:150t/h;

复筛分车间流量: 计算流量:342t/h 设计流量:500t/h;

2.6. 破碎工艺选择

由于物料需要采用破碎工艺进行级配平衡,破碎工艺中破碎机类型的选择首先要考虑物料岩性,对于本工程岩性采用静力挤压破碎设备是比较经济的。

根据目前破碎行业的新理念,大破碎比、具有层压破碎的圆锥破最适合本工程的需要。利用静力层压破碎新理念解决静力挤压破碎骨料粒型存在针片状问题;选用粗腔型小排料口的圆锥破碎机,通过调整圆锥破碎机的开口尺寸,加大破碎比,发挥静力层压破碎新技术,可充分调整出料的级配、粒型,平衡系统生产、优化产品粒型,减少骨料工艺流程循环量,达到高效生产的目的。

2.7. 主要设备选型

(1)受料仓给料机选型:受料仓下安装两台GZG110-4给料机2台,最大生产能力为500 t/h,单台功率4.4kw,满足毛料生产强度需求。

(2)预筛分车间设备选型:预筛分车间是将半成品料中大于80mm骨料分离出来进行破碎,平衡计算料流量为250 t/h,配置一台YKR1536型圆振动筛,单台功率15kw,。

(3)中碎设备选型:中碎车间解决破碎5-150mm骨料的平衡破碎问题,根据平衡计算,中碎车间流量119t/h。中碎设备1台PYH-2C型标准圆锥破碎机。破碎机开口为22mm,出料粒径在40mm以下,单台处理能力为150-190t/h。

(4)复筛分车间设备选型:复筛分车间处理<80mm料,流量为342t/h,通过对筛分能力校核计算,复筛分设备拟选用1台3YK2460型圆振动筛,单台功率37kw。

(5)洗砂脱水设备:洗砂脱水设备主要是解决砂子含水、含泥问题,砂处理车间小时生产能力为68.5t/h,配置SCD-300型砂处理单元两台,单台功率48kw,集分级、洗泥、浓缩、脱水为一体,单台处理能力为50t/h。

(6)胶带输送机设备选型:胶带输送机的设备选择根据运输物料的粒径大小、运输强度、运输环境、运输距离、提升高度等因素来确定胶带输送机的各项技术特性。系统共配置12条胶带输送机。

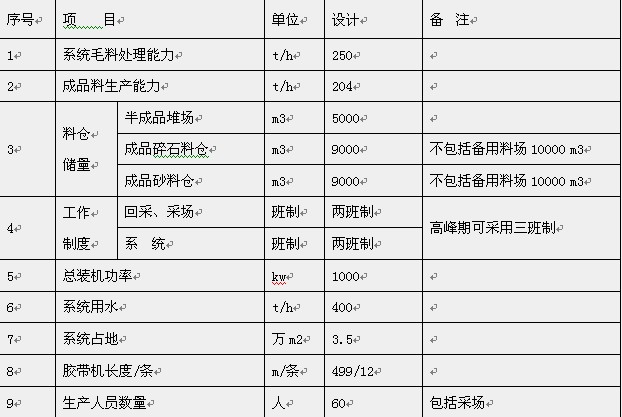

2.8. 主要技术指标

表2 砂石骨料生产系统主要技术指标

三、 混凝土拌和系统工艺设计及设备选型

3.1. 系统规模计算

混凝土系统生产能按满足高峰月浇筑强度3.18万m3。经计算,常温混凝土生产能力95.4m3/h,预冷混凝土生产能力90m3/h,预热混凝土生产能力97m3/h。考虑80%负荷率,计算名牌产量为160m3/h。

3.2. 拌和楼和拌合站经济技术比较

3.2.1 水工混凝土拌合站组成、应用范围

一般情况下,水工混凝土拌合站骨料配料、混凝土拌合分开布置,物料提升两次或配料后在做水平运输,布置分散,占地面积大,高度较低,比较适应于工程规模较小、服务期限短、浇筑分散和前期临建工程。生产预冷预热混凝土需要另外加设预冷(热)料仓,同时物料运输距离长,冷(热)量损失较大,不太适应生产预冷(热)混凝土,对混凝土出机口温度保证性差。

3.3.2 新型水工混凝土拌合楼组成、应用范围

新型水工拌合楼是骨料配料和混凝土拌合集中布置在一起,物料一次提升后,全部利用重力进行储料、配料、装入搅拌机,并通过集中料斗向运输工具发料。所以,建筑物较高、布置集中、占地面积小,适用于场地狭窄、混凝土浇筑强度高、浇筑集中的主体工程。生产预冷(热)混凝土时,可直接在楼内料罐采用冷(热)风予冷(热),物料运输距离短(就在楼内完成),冷(热)量损失少,比较适用于生产预冷、预热混凝土,对混凝土出机口温度保证性较好。当前,国内大多数大中型水利水电主体工程混凝土采用拌合楼生产。

3.3.3 拌合楼和拌合站特性比较

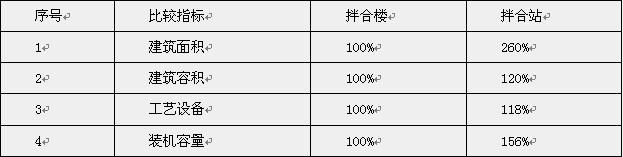

同规模拌合楼技术经济指标明显优于拌合站,主要技术经济指标比较见下表。

表3 同规模拌合楼和拌合站技术经济比较

3.2.4 本工程特点和拌合楼选型

大河家砂石料加工及混凝土拌和系统工程场地大多是回填而成,地质条件不好,场地狭小。如选用拌合站,不仅占地面积大,并且使部分大型设备或设施基础布置在回填场地上,不进行地基处理,势必影响结构稳定,造成场地安全隐患;如选用拌合楼,减少占地,使所有设备都坐落在地质条件较好的地基上。选用拌合楼的经济技术指标大大由于选用拌合站:布置集中、装机容量小,运行成本低。

3.3. 工艺说明

系统由混凝土搅拌楼、骨料运输系统、水泥和粉煤灰储运系统、制冷车间、外加剂配置系统、供风系统、修理车间、试验室、办公室等组成。系统工艺流程简述如下:

混凝土系统与砂石系统共用成品料堆,混凝土骨料通过胶带机从砂石料系统成品料堆输送至混凝土系统拌和楼骨料仓储存,经称量后给入搅拌机进行拌和。

水泥和粉煤灰系统均采用散装,运输采用气力输送工艺。在现场设3个1000t水泥罐和1个1000t粉煤灰罐,以满足工程使用。在现场布置一个专用空压机站,为拌和楼和粉料输送提供风源。输送粉料用风工作压力不小于0.5Mpa,拌和楼风源风压不小于0.7 Mpa。散装水泥和粉煤灰由专用罐车从厂家运输到工地后,用气力直接卸入指定800t灰罐储存。在水泥罐和粉煤灰罐下方安装气化喷射泵,将水泥和粉煤灰雾化后输送至拌和楼水泥和粉煤灰料罐内,在拌和楼水泥和粉煤灰储存仓顶部安装一个MC48型袋式收尘器,再将雾化的水泥和粉煤灰收入储存仓中。

压缩空气由空气压缩机产生后存于储气罐内,使用时再由储气罐放出。在储气罐出口安装油水分离器、空气干噪器,防止水泥和粉煤灰受潮。

外加剂车间内设有3组搅拌池,可同时拌制三种外加剂,拌制好的外加剂用化工流程泵送入拌和楼内外加剂储存箱内。

3.4. 主要设备选型

3.4.1拌和楼设备选型

混凝土拌和楼生产强度按满足常态混凝土95.4 m3/h配置,选择设备时考虑80%的负荷名牌生产能力为160m3/h。选配3×2m3自落式预冷型水工混凝土拌和楼(HL160-3F2000L)1座,为保证按设计规模连续生产混凝土,拌和楼采用微机自动化控制和电视监控系统。

3.4.2骨料储运系统

骨料储运系统由成品骨料仓、骨料输送胶带机等组成。混凝土系统所需骨料从砂石料系统成品料堆取料,容量可满足浇筑高峰期7天骨料用量储备,然后由胶带机输送至拌和楼内储存,胶带机型号为B=1000mm型,布置2条胶带机。

3.4.3胶凝储存输送系统

粉料储运系统由散装罐车、散装储罐、气力输送设备、输送管道等组成。

散装水泥和粉煤灰由专用罐车从厂家运输到工地后,用汽车自带的装置卸入指定储存罐。在每台灰罐下安装一台气化射流泵将水泥和粉煤灰雾化送入拌和楼自带胶凝材料罐储存,使用时由螺旋输送机输送至配料系统。

在水泥罐车卸水泥时,散装储罐有气体向罐外排出,排出的气体中含有水泥,考虑环保及水泥流失,在罐顶部安装一个MC—48型袋式收尘器,再将气雾化的水泥收入水泥仓中。

3.4.4胶凝材料储存及输送设备选型

在现场设3个800t水泥罐、1个800t粉煤灰罐,拌和楼3个100t灰罐,共储灰3500t,可满足工程使用10天。

粉料输送采用气化射流泵进行输送。胶凝材料输送能力为21t/h,其中水泥输送能力为15t/h,粉煤灰输送能力为6t/h;由于搅拌楼设独立的输送系统,气力输送设备输送能力按拌和楼的生产能力进行配备。选用QPB(Ⅱ)-2.5仓泵作为输送设备,输送量为25t/h,。该设备有结构简单、运行可靠、输送量大、操作简单、自动控制全密封、无污染。

3.4.5供风系统

供风系统由:空气压缩机、储气罐、油水分离器、空气干燥器、过滤器以及供风管道等组成。

拌和楼设专用压缩空气站,与拌和系统配套使用。系统总用风量为46m3/min,其中胶凝材料输送、外加剂系统风量为40m3/min,拌和楼耗风量为6m3/min。选择2台20m3/min空压机,1台6m3/min空压机,20m3/min空压机为仓泵供风和其它零星用风部位供风,6m3/min空压机为拌和楼专用空压机。

3.4.6外加剂配置系统

混凝土外加剂种类很多,可分为十三大类,外加剂一般以浓缩液或固体运到工地,使用时需先在搅拌池进行稀释、溶解、搅拌后送入储液池储存,再通过化工流程泵送至拌和楼贮液箱,经衡量后进入拌和机。搅拌池内稀释采用压缩空气在储液池内进行再搅拌以防沉淀。储液池的容积应能满足拌和楼生产2d~3d的用量,本工程取3天。储液池每种外加剂池的数量为2个,一个搅拌溶解一个使用。

3.5. 主要技术指标

拌和系统主要技术参数

四、 砂石加工及混凝土拌和监控技术发展

先进的自动化控制技术、电视监控技术已经应用到砂石加工和混凝土拌和系统中,通过工业控制计算机和微机操作可实现砂石加工和混凝土生产的全方位操作和监控;通过电视监控技术可实现生产现场无人值班,彻底改善运行人员工作环境。在大河家砂石加工及混凝土拌和系统,主要应用功能如下:

1)实时监控功能。立体逼真的彩色监控画面给人以美的享受,用户可以通过它实时查看各个I/O点的当前值及配料生产的进料、卸料、搅拌、混凝土出料的手/自动运行的全过程,实时显示工作状况和各种物料参数,对配料进行动态测试并自动调整配料比(增砂减水),启动或停止搅拌电机,称的标定等。

2)配方管理功能。通过配方编辑器定义配方,根据不同建筑的不同要求,设置不同种类混凝土的不同配料比例数据,存入配方组。同时,还可在运行动态下实时查看、添加、删除、修改、替换、保存配方及配方组数据等操作,并可以方便的选取并执行所需的配方组数据,将下料配比数据一次性设定完成,使各种配料按设定值下料。提高了混凝土搅拌作业的易操作性和准确程度。

3)数据及信息记录。一个生产过程中,系统控制每种原料按设定值下料,下料结束时,利用触发事件功能,将称重仪称得的实际下料量保存到一个内存变量中,各种配料下料完毕,然后开始搅拌,搅拌完成后放料时,将保存下来的各种配料的实际下料量写入数据库保存。对于每个下料状态和阀门、每台设备都有其状态监测信号传入上位机,当某个状态监测信号显示故障时,将故障信息立即存储到数据库中,例如:气压报警、粉煤灰上、下限报警等。

4)管理系统。用controX(开物)2000监控软件开发的混凝土搅拌监控系统根据混凝土搅拌生产需要提供了混凝土搅拌站管理系统,其中包括和同管理、出货管理、库存管理、生产管理、数据维护、系统管理等项目按照用户提供的查询条件可生成日报、月报、年报、误差表、车辆查询、用户查询、报警查询、出货单等报表,可统计各种物料的库存量、出库量、申请消耗量,如此强大的管理系统使用各类混凝土搅拌站的需求。

五、 结束语

大河家水电站砂石加工及混凝土拌和系统从实际运行来看,毛料处理能力在350t/h,砂石料生产能力达到250t/h,混凝土系统生产能力可达120m3/h,各项指标达到和超过了设计指标。系统的自动化监控及电视监控也发挥了重要作用,运行期大大减少了人员配置,降低了生产成本。在系统工艺流程设计时参考了系统工程学的观点,对工艺流程进行了优化组合,减少了设备投入,降低了基建资金,提高了经济效益。

在一些工程上GPS全球定位技术已经应用到混凝土生产供应中,通过GPS卫星定位可实现混凝土运输车辆满载、卸料、空载等生产调配管理;近几年,系统工程学的基本观点、理论、思想等也在砂石拌和系统设计中不断应用,通过把砂石加工及混凝土拌和作为系统工程进行研究,可以科学、合理进行工艺流程设计,降低工程投资和运行管理成本,提高经济效益。

主要参考文献:

1.《水利水电施工组织设计手册·第四册辅助企业》 水利水电出版社 2004版

2.《水利水电工程砂石加工系统设计导则》;DL/T5098-1999

3.《水利水电工程混凝土生产系统设计导则》;DL/T5086-1999

4.《系统工程学》 汪应洛主编 高等教育出版社

SCI论文

- 2023-05-10英文论文的检索号是什么

- 2023-08-01sci四区发论文最容易吗

- 2024-10-23SCI期刊要自己推荐审稿人 推荐谁

SSCI论文

- 2024-02-02学霸笔记:超级好用的ssci论文发

- 2024-03-22SSCI四区的文学期刊

- 2023-03-08全球经济趋势分析论文发表ssci期

EI论文

- 2022-08-12发表scopus论文的步骤

- 2022-11-11ei会议论文会拒稿吗

- 2023-05-31纺织类的ei期刊(3-5本)

SCOPUS

- 2023-02-20scopus检索与ei哪个好

- 2023-03-14scopus期刊收研究生论文吗

- 2023-04-21论文被scopus成功录用需要多长时

翻译润色

- 2023-05-06基因测序文章怎么翻译润色

- 2022-05-07sci论文润色更容易录用吗

- 2024-08-17国际中文期刊评职称承认吗

期刊知识

- 2022-03-08火电厂论文外文翻译有什么服务

- 2020-02-07sci期刊发表的论文都可以被web o

- 2021-01-16高钾血症论文发表期刊

发表指导

- 2024-08-17氧菌论文可以投稿的期刊

- 2021-08-07电熔炉相关论文文献看哪些

- 2018-04-04经济学动态发表论文审稿周期多久