钉形水泥土双向搅拌桩施工技术及应用

时间:2013年01月24日 分类:推荐论文 次数:

摘要:首先分析了常规水泥土搅拌桩产生桩身质量问题的原因,然后介绍了钉形水 泥土双向搅拌桩施工机械、成桩原理及施工工艺,给出了钉形水泥土双向搅拌桩在高速 公路软土地基处理中的应用实例。并探讨了该技术的优点、存在问题,同时对其推广提 出了一些建议。

关键词:钉形水泥土双向搅拌桩,施工机械,施工工艺,质量检测,软基处理

Abstract: the first analysis of the conventional water soil mixing pile produce pile quality the cause of the problem, and then introduced the nail form water soil two-way mixing pile construction machines, the principle of pile and the construction technology, gives the nail form water soil two-way mixing piles in highway of soft ground in the processing of the application example. Discuss the technology advantage, the existing problems, and to carry out its promotion some Suggestions.

Keywords: nail form water soil two-way mixing pile, construction machinery, construction technology, quality inspection, soft foundation treatment

1 概述

由于水泥搅拌桩可以明显提高软弱地基的承载力和减小软弱地基的沉降量, 以及缩 短工期、工效高、无污染和成本低等优点,水泥土深层搅拌桩在软弱地基处理中得到越 来越广泛的应用。但由于桩属于隐蔽工程,在应用过程中也存在不少问题,通过对水泥 土搅拌桩应用现状分析研究表明, 水泥土搅拌桩产生桩身质量的原因主要有以下几个方面:

1.1水泥浆沿桩体垂直分布不均匀。

由于土压力、孔隙水压力、喷浆压力的相互 作用,造成水泥浆沿钻杆上行,部分水泥浆冒出地面,影响水泥土搅拌桩桩体中的水泥掺入量,从而出现沿桩体深度的水泥含量逐渐减少,造成了水泥浆沿桩体的垂直分布不均。

1.2搅拌不够均匀。

水泥土搅拌桩的施工机械采用单向旋转搅拌叶片,难以把水泥固化剂和软土充分搅拌均匀,造成桩身水泥土中有大量的土块和水泥结块;

1.3水泥土搅拌桩的有效桩长和有效处理深度大大减小,且桩体下部强度软低, 有时会出现断、漏、错桩等情况,限制了水泥土搅拌桩的应用。

在充分研究水泥土搅拌桩的加固机理和影响水泥土深层搅拌桩成桩质量和桩身质量的因素的基础上,针对水泥土搅拌桩在施工过程中出现冒浆等情况从而导致水泥浆沿 桩体垂直分布不均匀、搅拌不够均匀等问题,刘松玉教授等成功研制出钉形水泥土双向 搅拌桩施工机械及其施工工艺。本文介绍了钉行水泥土双向搅拌桩的原理、施工工艺,以及在高速公路软基处理中的应用实例,并对其优缺点进行了讨论。

2 钉形水泥土双向搅拌桩机械及成桩原理

钉形水泥土双向搅拌桩机械及成桩原理钉形水泥土双向搅拌桩也即钉形水泥土双向搅拌桩的成桩机械是对现行水泥土搅拌桩成桩机械的动力传动系统、钻杆以及钻头进行改进,采用同心双轴钻杆,在内钻杆上设置正向旋转叶片并设置喷浆口,在外钻杆上安装反向旋转叶片,通过外杆上叶片反 向旋转过程中的压浆作用和正反向旋转叶片同时双向搅拌水泥土的作用,阻断水泥浆上冒,把水泥浆控制在两组叶片之间,保证水泥浆在桩体中均匀分布和搅拌均匀,确保成桩质量;同时将搅拌叶片设置成可伸缩叶片(注:该叶片可以在地面以下的任意深度处 伸缩),以方便施工水泥土搅拌桩的上、下不同截面的桩身。钉形水泥土双向搅拌桩即 通过搅拌叶片的伸缩使桩身上部截面扩大而形成的类似钉子形状的水泥土搅拌桩, 如图 1 所示,钉形水泥土双向搅拌桩成桩机械钻头结构见图 2。

其中:1-搅拌叶片关节点;2-外钻杆;3-内钻杆;4-固定的搅拌叶片; 5- 伸缩的搅拌叶片。

3 施工工艺

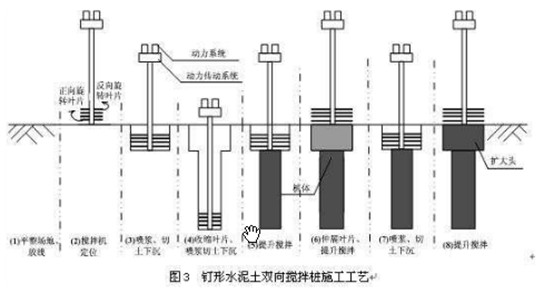

钉形水泥土双向搅拌桩的施工工艺如图 3 所示,

具体操作步骤如下:(1)平整施工压实场地、定位、放线;(2)搅拌机定位:起重机悬吊搅拌机到指定桩位并对中;(3)切土下沉:启动搅拌机,使搅拌机沿导向架向下切土,同时开启送浆泵向土 体喷水泥浆,两组叶片同时正、反向旋转切割、搅拌土体,搅拌机持续下沉,直到扩大 头设计深度;(4)收缩叶片:改变内、外钻杆的旋转方向,将搅拌叶片收缩到直径 500mm;切土下沉,两组叶片同时正、反向旋转切割、搅拌土体,搅拌机持续下沉、喷浆,直到设计深度;(5)提升搅拌:关闭送浆泵、搅拌机提升,两组叶片同时正反向旋转搅拌水泥土 至扩大头底面;(6)伸展叶片:改变内外钻杆的旋转方向,将搅拌叶片伸展到直径 1000mm;喷浆、提升搅拌至地表或设计桩顶标高以上 50cm 后, 关闭送浆泵。 将钻头提升出地表, 观察叶片是否打开,如超出2个叶片未打开,则采用人工打开,在扩大头部位增加一次下沉、提升搅拌;(7)切土下沉:搅拌机沿导向架向下切土,开启送浆泵,两组叶片同时正、反向旋转切割、搅拌土体,直到扩大头设计深度;(8)提升搅拌:关闭送浆泵,两组叶片同时正反向旋转搅拌水泥土,直到地表或设计桩顶标高以上 50cm,完成单桩施工。

4 应用实例

已经完工的南海区桂丹二期改造工程中的金沙大桥桥头的软土地基采用钉形水泥土双向搅拌桩处理,场地工程地质条件如下:①层为耕植土,中密,为灰~灰褐色粉质粘土为主,夹植物根茎,呈软塑状,埋深约在 0.5~1.5m;②层为淤泥或淤泥质土:呈灰黑~深灰色为主,以粉粘粒为主,含腐殖质及少量粉细砂、贝壳,局部含较多粉砂及薄层粉细砂层,饱和,流塑状态,埋深0.5~4.2m;③层为粉质粘土层:灰色、灰黄、灰白、褐红等杂色,冲~洪积成因,以粉粘粒为主,含较多细砂、中砂,局部含少量铁质结核,以可塑状态为主,局部软塑或硬塑,埋深1.8~16.3m。④层为残积土粉质粘土层:棕红色为主,为泥质粉砂岩、细砂岩、砾岩、含砾细砂岩等风化残积土,以粉粘粒为主,含较多细砂、中砂,局部残留少量砾石,呈硬塑~坚硬状态,埋深0.6~6.3m。

钉形水泥土双向搅拌桩的布桩形式为正三角形,水泥固化剂采用 32.5 号普通 硅酸盐水泥,水灰比控制在 0.5,桩端穿过软土层进入硬持力层 500mm。钉形水泥土 双向搅拌桩桩长 16.5m,桩径 500mm,扩大头直径 1000mm,桩间距 2.0m,扩大 头深度 4m。设计水泥用量:直径 500mm 部分水泥用量为 65Kg/m;扩大头部分 260Kg./m。成桩施工中,搅拌头的提升和下沉的速度不超过 1.0m/min,浆泵的喷浆 压力为 0.4~0.5MPa。 在施工过程中,钉形水泥土双向搅拌桩施工中没有发生丝毫冒浆现象,地面隆起少量松散土体, 土体中未发现有水泥浆存在(如下图) ;

而常规水泥土搅拌桩施工中大量水泥浆冒出,土搅拌桩由于冒浆及搅拌不均匀导致桩身上部强度极高,下部较低,分布很不均匀,桩身施工质量较差。

5 讨论

5.1与常规水泥土搅拌桩相比,钉形水泥土双向搅拌桩同样施工方便、操作简单,机械在现有的水泥土搅拌桩机械上改造即可,设备投入少。

5.2有效解决了传统水泥土搅拌桩由于施工过程中冒浆、搅拌不均匀引起的一系 列桩身质量问题,保证水泥土搅拌桩桩体中的水泥掺入量,提高水泥浆分布的均匀性,桩身质量大大提高。

5.3由于该桩充分利用了复合地基中上部附加应力大,下部附加应力小的原理, 桩间距比传统水泥土搅拌桩大,尤其下部水泥用量大大减少,有效的节约了工程造价,有着广泛的应用前景。

5.4钉形水泥土双向搅拌桩作为一种新型的地基加固方法,尚需结合大量的工程 实践,对其加固机理及设计方法进行系统研究

SCI论文

- 2023-05-10英文论文的检索号是什么

- 2023-08-01sci四区发论文最容易吗

- 2024-10-23SCI期刊要自己推荐审稿人 推荐谁

SSCI论文

- 2024-02-02学霸笔记:超级好用的ssci论文发

- 2023-03-08全球经济趋势分析论文发表ssci期

- 2024-03-22SSCI四区的文学期刊

EI论文

- 2022-11-11ei会议论文会拒稿吗

- 2022-08-12发表scopus论文的步骤

- 2023-05-31纺织类的ei期刊(3-5本)

SCOPUS

- 2023-04-21论文被scopus成功录用需要多长时

- 2023-02-20scopus检索与ei哪个好

- 2023-03-14scopus期刊收研究生论文吗

翻译润色

- 2024-08-17国际中文期刊评职称承认吗

- 2022-05-07sci论文润色更容易录用吗

- 2023-05-06基因测序文章怎么翻译润色

期刊知识

- 2020-02-07sci期刊发表的论文都可以被web o

- 2022-03-08火电厂论文外文翻译有什么服务

- 2021-01-16高钾血症论文发表期刊

发表指导

- 2018-04-04经济学动态发表论文审稿周期多久

- 2024-08-17氧菌论文可以投稿的期刊

- 2021-08-07电熔炉相关论文文献看哪些