水电论文往哪里发表之火电厂烟气余热的利用方法

时间:2014年12月23日 分类:推荐论文 次数:

摘要:本文结合我院设计的一个烟气余热利用项目,对烟气余热利用技术需要关注的技术要点和节能效果进行了分析,进一步证明了火电厂烟气余热利用技术的可行性和良好的节能效果。同时结合火电厂的特点,对烟气余热利用技术在其他方向的应用进行了探讨,希望能对推广烟气余热利用技术有所帮助。

关键词: 水电论文往哪里投稿,烟气,余热利用,节能,效益

1前言

特变电工新疆硅业有限公司2×350MW自备热电站是我院设计的一座超临界、直接空冷、燃煤供热电站,该电站三大主机均为哈尔滨电气集团生产。锅炉在BMCR工况下蒸发量为1176t/h,热效率为92.77%,排烟温度为146℃(修正),排烟焓为1490.4kJ/kg,烟气排放的热功率为73.49MW,占到了锅炉输入热量的8%,如果任其白白排放,则会造成惊人的浪费。该项目在初步设计阶段,我院就决定在烟道上加装烟气换热器,利用烟气的余热来加热凝结水,以提高发电厂的热效率。

2 烟气余热技术的利用

2.1 烟气换热器安装位置的确定

该工程同步上脱硫脱硝装置,烟气流程为炉膛→锅炉尾部烟道→脱硝装置→空预器→烟道→除尘器→烟道→引风机→烟道→脱硫装置→烟道→烟囱,烟气换热器一般安装在电除尘器前或者引风机后,具体位置要根据电厂的实际情况来决定。

如果将烟气换热器安装在电除尘器前,可以将锅炉的排烟温度降低30℃~40℃,烟温的降低带来烟气体积的降低,这样通过电除尘器的烟气流速将下降,进而提高电除尘器效率,经测算,烟温下降30℃,电除尘器的效率将会提高0.1%。根据GB13223-2011《火电厂大气污染物排放标准》,燃煤电厂的烟尘排放限值为30mg/m3,对一些燃料灰分较高的电厂采用传统的静电除尘器难以达到新国标的要求的,可以考虑将烟气换热器安装在电除尘器前,以提高电除尘器的效率。本工程的设计和校核煤种的收到基灰分Aar最大为3.28%,电除尘器效率为99.6%,电除尘器后的烟尘浓度可降到9.08mg/m3,完全可以达到新国标的烟尘排放要求,因此就没必要将烟气换热器安装在电除尘器前了。

本工程将烟气换热器安装在引风机后的烟道上,安装在此位置有两点好处,一是与电除尘器前相比,可大大减少烟尘对烟气换热器的冲刷磨损和积灰,提高烟气换热器的使用寿命;二是可以利用引风机对烟气的温升效应来提高烟气的可利用温度。本工程引风机与脱硫增压风机合并,同步上脱硝装置,风机全压为9.6kPa,经测算可使烟气温度提升12.5℃,可见引风机的温升效应是不能被忽视的,其完全可以补偿烟道及设备漏风所带来的温降。

2.2 烟气换热器后烟温的确定

当烟道及设备的壁面温度低于酸露点温度时,就会在壁面形成H2SO4溶液,对烟道及设备产生严重的酸腐蚀,因此烟气换热器后烟温的确定必须充分考虑酸露点。本工程煤质的部分数据如下表所示:

表一 煤质数据

Chart1 Coal quality data

项目符号单位设计煤种校核煤种1

全水分Mt%3034

空干基水份Mad%6.9311.7

干燥无灰基挥发分Vdaf%29.8830.33

收到基灰分Aar%3.282.99

收到基碳Car%53.8351.03

收到基氢Har%2.152.26

收到基氧Oar%9.858.87

收到基氮Nar%0.450.41

全硫St.ar%0.440.44

收到基低位发热量Qar.netMJ/Kg18.6017.33

以燃煤成分为基准计算,设计和校核煤种的烟气酸露点分别为97℃和100.5℃,该工程同步上SCR脱硝装置,由于烟气通过SCR脱硝装置时因SCR催化作用而形成新的SO3转化率,由此带来的酸露点温度增幅为4.5℃,因此设计和校核煤种烟气酸露点温度最后应分别为101.5℃和105℃。为了安全起见,烟气换热器后的温度最好考虑5℃的余量,因此本工程最终将设计和校核煤种在烟气换热器后的温度确定为106.5℃和110℃。

2.3 烟气可利用的余热分析

锅炉在不同负荷下的排烟温度不同,而且烟气在到达烟气换热器前还要考虑漏风和引风机温升的影响,下面我们以设计煤种为例,计算一下锅炉在不同负荷下换热器前的烟温,如下表所示:

表二 换热器前的烟温

Chart2 Temperature of gas before H.E.

锅炉负荷空预器后烟温(℃)漏风修正 (℃)引风机温升修正 (℃)换热器前烟温(℃)

BMCR146-712.5151.5

TRL144-712.4149.4

75%THA124-711.8128.8

50%THA113-711.5117.5

40%THA114-711.6118.6

从上表中我们可以看出,漏风和引风机的温升对烟温的影响很大,烟温的计算必须充分考虑烟道设备漏风和引风机温升的影响。需要说明的是,在锅炉低负荷时的烟道漏风未作进一步修正,参照BMCR工况下的烟道漏风修正值,其误差不影响工程应用。

得到了烟气换热器前后的烟温后,我们可以进一步根据煤质数据,得到不同温度下的烟气焓,算出锅炉在不同负荷下烟气换热器可释放的热功率,如下表所示:

表三 烟气换热器释放的热功率

Chart3 Heat quantity of H.E. of gas

锅炉负荷计算耗煤量(t/h)换热器前烟气焓(kJ/kg)换热器后烟气焓(kJ/kg)换热器的热功率(MW)

BMCR177.81547.51080.223.1

TRL171.31525.41080.221.2

75%THA122.31311.91080.216.1

50%THA87.01195.21080.28.7

40%THA73.91206.51080.27.6

从表中可以看到,随着锅炉负荷降低,烟气换热器所释放的热功率是不断下降的,当换热器后的烟温降到106.5℃时,就不能再利用烟气余热了,否则会由于腐蚀影响机组及设备的安全稳定运行。

2.4 烟气余热加热凝结水的经济性分析

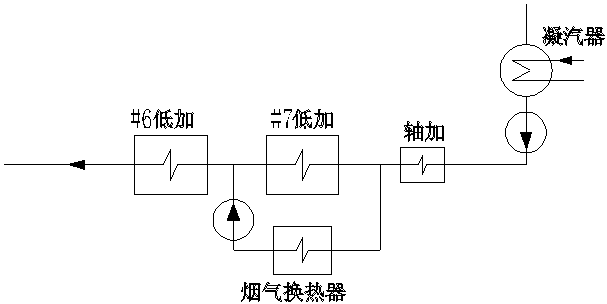

本工程采用加热汽机侧凝结水的方式利用烟气余热,将轴封加热器后的部分凝结水送往烟气换热器,经加热后再由泵打到#7低加出口的凝结水母管,如下图所示:

图一 烟气余热加热凝结水的系统图

Chart1 System diagram about waste heat of flue gas heat condensate water

我们用凝汽法对烟气余热加热凝结水的经济性进行定量分析。凝汽法是一种新的电厂热力系统计算方法,即可用于整体热力系统计算,还可用于局部定量分析计算,具有概念清晰、主次分明、结果准确的特点。在不同负荷充分利用烟气余热加热凝结水情况下,经计算发电机组的节能效果如下表所示:

表四 节能效果数据

Chart4 Energy saving effect data

机组负荷加热凝结水量

(t/h)加热前凝结

水温(℃)加热后凝结

水温(℃)凝汽份额

变化值 汽机绝对内

效率变化值(%)发电煤耗降低

(g/kW·h)节煤量

(kg/h))

VWO370531060.028060.591.27494.6

TRL52072.51070.028090.360.83290.9

75%THA30053.599.40.030870.501.18308.4

50%THA20054.391.20.025140.210.5392.5

40%THA23054.482.50.027690.020.068

以机组年利用小时数6500小时计算,烟气余热利用技术一年可为电厂节约3000吨左右标准煤,节能效果还是比较显著地。但从上表中我们也看到,锅炉负荷越低,节能效果越不明显。锅炉在一定负荷下,烟气换热器所释放的功率是一定的,但加热的凝结水量可以是不同的,从理论上讲,不同的凝汽份额其节能效果是不同的,我们以VWO工况为例,计算加热不同凝结水量时的节能效果,如下表所示:

表五 在加热不同凝结水量下的节能效果数据

Chart5 Energy saving effect data at heating diffrent condensate water quantity

加热凝结水量

(t/h)加热前凝结

水温(℃)加热后凝结

水温(℃)凝汽份额

变化值 汽机绝对内

效率变化值(%)发电煤耗降低

(g/kW·h)节煤量

(kg/h))

30053118.30.027620.681.44563.0

32053114.30.027770.651.40544.3

370531060.028060.591.27494.6

4205399.80.028420.541.15447.4

4705394.80.028720.481.02397.8

6005385.80.029580.330.7271.6

从上表中我们可以看出,加热的凝结水量越大,凝汽份额越高,节能效果越不明显。主要是因为加热凝结水量较大时,凝结水经烟气换热器的出水温度就低,虽然#7低加抽汽消耗量减少了,减少的抽汽可以多做功,但牺牲了较高能级的6段抽汽,总得来说得不偿失,整体的节能效果自然就下降了。可见,为了提高烟气余热的节能效果,必须调节好经烟气换热器加热的凝结水量。

2.5 烟气余热利用要注意的其他问题

烟气换热器在设备招标时,必须要有耐腐蚀、防磨损和防积灰的措施。从材料选择上,目前ND(09CrCuSb)钢是性价比较合适的耐腐蚀材料。从换热面管的选择上,可以采用光管、热管或螺旋肋片管,但从换热效果、阻力、防积灰等来看,螺旋肋片管效果比光管、热管都好。换热面的表面要涂耐酸腐蚀的防腐层,为了防积灰在管排间应设置一定数量的吹灰器。烟气换热器应设计成可拆卸的连接方式,并设置水清洗装置,便于锅炉停运期间维护清洗。凝结水系统在设计时,要设置升压泵,用以补偿凝结水在烟气换热管路的压头损失。至烟气换热器的凝结水管路宜安装调节阀,用以调节凝结水量,在充分利用烟气余热,避免烟道、设备腐蚀的前提下,尽量提高凝结水的加热温度,排挤更多的6段抽汽多做功,提高烟气余热利用的节能效果。

3 烟气余热利用在其他应用方向的探讨

本工程用烟气余热来加热部分凝结水,降低了发电煤耗,那火力发电厂的烟气余热还能不能用在其他地方呢?我们来探讨一下。

3.1 给采暖供热和制冷提供热源

以本工程为例,单台锅炉在BMCR工况下可释放23.1MW的热功率,按照新疆地区的采暖热指标55W/m2计算,两台炉共46.2MW的热量可为84万m2以上的民用建筑提供冬季采暖,按电厂供给热企的价格10.5元/GJ计算,一个采暖季可给电厂带来750多万元的收入,真是“变废为宝”了。夏季天气炎热时,利用烟气余热可将水加热到75℃以上,可作为单效溴化锂吸收式制冷机的热源,单效溴化锂吸收式制冷机的循环热力系数按0.7计算,则可产生32.34MW的制冷量,完全可以满足一定区域内的制冷需要,节约大量的高品质能量电能。

3.2 为一定区域提供生活热水

随着人们生活水平的提高,日常生活中需要大量的热水来满足洗浴等生活需要,而且生活热水的需求量基本不随季节变化,热负荷常年稳定可靠。电站利用烟气余热将生活用水从20℃加热到75℃,每小时可提供650t的热水,即使按5元/t的价格来收取热费,也比用户用电热水器和燃气热水器便宜一半以上,而且给电厂每年可带来3250万以上的收入,其经济和社会效益非常可观。该余热利用方案已有成功的先例,最好找若干新建小区配套建设生活热水供应设施,其经济性和可行性都较好,而且有很好的社会效益。

3.3 对化学的生水进行加热

在北方冬季化水专业生水的来水温度较低,一般在5~10℃,如果温度太低,将影响生水处理的效果。化水专业为了提高水处理的效果,以往用蒸汽将生水加热到25℃以上,一般300MW等级的供热电厂生水量在300t/h左右,如果考虑用烟气余热来加热化学专业的生水。根据计算,一台锅炉的烟气15℃的焓差所释放的热量就可将300t/h的生水由5℃加热到27℃,可见烟气余热供生水加热是绰绰有余。

3.4对暖风器进行加热

在新疆这样的寒冷地区,冬季为了防止锅炉空预器的低温腐蚀,一般冷一、二次风在进入空气预热器前要用暖风器进行加热,一般锅炉厂都要求将冷风加热到20℃以上,以本文中的锅炉为例,当地冬季采暖室外计算温度为-14℃,如果将冷一、二次风加热到锅炉厂要求的温度,则需要24.1t/h的蒸汽,在室外温度-30℃,则需要35.5 t/h的蒸汽。如果利用烟气的余热,则可提供相当于31.5t/h的蒸汽释放的热量,按照新版的《火力发电厂燃烧系统设计计算技术规程》中的要求,烟气余热是完全可以满足冬季加热冷一、二次风的要求。

3.5 对烟气余热利用方案的综合比较

从上面提到的几种烟气余热利用的方向来看,都需要进行较大的设备、建筑等投资,因此为了提高烟气利用的经济价值,必须充分地利用烟气的热量。充分利用主要体现在两方面,一是在烟气温降允许的范围内充分利用烟气余热,二是要有足够和稳定的长期热负荷。下面针对新疆地区的特点,对烟气余热利用的几个方向进行综合分析比较,如下表所示:

表六 各种烟气余热利用方向的比较

Chart6 comparison of direction on utilizing residual heat energy of gas

烟气余热利用方向优点缺点

采暖供热充分利用烟气余热,增加投资小,经济效益好非采暖期没有热负荷

提供制冷热源充分利用烟气余热夏季热负荷小,采暖期没有热负荷,投资较大,维护复杂

提供生活热水充分利用烟气余热,热负荷稳定,经济效益很好须有小区配套建设热水管网

加热凝结水较充分利用烟气余热,热负荷稳定,经济效益较好,系统简单,易维护机组负荷对节能效果影响大,不适合常年承担较低负荷的机组

加热生水系统简单,经济效益一般冬季热负荷小,夏季没有热负荷,而且需要二次换热

暖风器加热充分利用烟气余热,经济效益较好夏季没有热负荷,设备大,在锅炉房不好布置

从表中我们可以看出各种烟气余热利用都是各有利弊,在工程实践中要从烟气余热利用的经济性和可行性综合考虑。为了追求经济效益的最大化,在有热负荷的前提下,烟气余热最好用来采暖供热或供应热水,其次是加热凝结水,降低发电煤耗。至于电站采取哪种烟气余热利用的方案,应结合当地煤价、电价和热负荷的实际情况来综合确定。

4. 总结

本文结合我院设计的特变电工自备电站工程,利用烟气余热加热凝结水,降低了发电煤耗,获得了较明显的经济效益。2011年烟气余热利用技术已列入了国家节能推广目录,目前在火电行业的推广比例<2%,其应用潜力还非常大,无论是新建电厂,还是老电厂,都可以根据自身实际情况来综合考虑,选择合适的烟气余热利用方式,变废为宝,创造出更多的经济和社会价值。

参考文献:

[1]李勤道等. 热力发电厂热经济性计算分析[M]. 中国电力出版社. 2008

[2]唐敬麟等. 除尘装置系统及设备设计选用手册[M]. 化学工业出版社. 2004

SCI论文

- 2024-02-26SCI论文是全文收录吗

- 2024-07-17sci一区论文可以保研吗

- 2024-08-16三类及以上期刊是什么

SSCI论文

- 2023-06-14发ssci论文能查到吗查询流程

- 2023-11-1140本人力资源管理方向的ssci期刊

- 2023-04-07公共管理方向可以发ssci刊物吗

EI论文

- 2023-08-22计算机方向被ei检索的会议多吗

- 2023-03-28EI收录的都是英文期刊吗

- 2023-10-13ei论文查重高怎么降低

SCOPUS

- 2023-06-16scopus检索流程(方法)

- 2023-12-25艺术教育论文可以发到scopus吗

- 2023-03-08ssci期刊和scopus期刊有交叉吗

翻译润色

- 2023-05-11生物医学sci论文润色有用吗

- 2024-08-17英文论文怎么降重

- 2024-08-16国际中文期刊发表论文应该用什么

期刊知识

- 2022-10-09环境类英文期刊选择方法

- 2020-12-26能源领域学术期刊影响力大的期刊

- 2022-02-18有机材料相关论文发英文普刊能用

发表指导

- 2019-04-16论文审稿过程中能催稿吗如何催稿

- 2020-07-22农艺师评高级有什么要求条件

- 2020-03-06肾脏病学统计源核心期刊有哪些