轧钢加热炉能效分析系统模型设计与应用

时间:2021年10月15日 分类:科学技术论文 次数:

摘要:以钢铁企业热轧工艺加热炉为例,介绍一种集成数据驱动及工艺驱动的能效分析系统模型,通过理论建模、现场测试、数据认知等技术手段对能效参数进行诊断分析,建立智能专家知识库,实现设计模型对生产过程的在线指导,达到降低加热炉运行能耗的目标。该模型使用后,单体加热炉能源使用效率提高5%。

关键词:轧钢;加热炉;能效分析模型;智能专家知识库

钢铁工业是能源密集型产业,我国钢铁工业能耗约占全国工业总能耗的16%[1-2]。能源管理的基础是设备的能效管理,工序能耗、综合能耗归根结底均取决于设备用能效率及设备衔接之间的能源损失,因此提高单体设备的能源利用效率及能源转化效率,是钢铁企业节能减排的根本任务。我国现行钢铁企业能效指标体系建立于20世纪80年代,随着行业的发展,现有指标体系逐渐出现不足[3],能源管理存在很多问题[4]。

常规的设备能效评价系统基本为定期管理、事后评价,设备的运行完全以完成生产目标及提高生产质量为目的,对于生产状态下能源设备的用能状态基本没有评价及改进机制,造成生产过程中的工艺及操作对能耗指标的影响较大,重点用能设备的能耗较高[5]。

钢铁设计论文: 钢铁行业成本预算系统开发应用实践

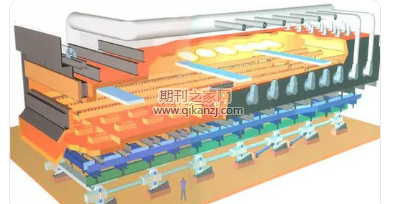

大中型轧钢加热炉一般都采用气体燃料(高炉、焦炉、转炉煤气或它们恰当配比后的混合气体)与空气氧化燃烧,由风机强制送风,以保证充分燃烧,钢坯料置于炉中底部的水冷却钢管之上[6]。钢坯在炉中经预热段、加热段、均热段后,送出轧制成型。整个生产过程要消耗大量的能量资源,能源成本居高不下。目前加热炉改造均属于单一的技术改造,虽取得了一定的节能效果,但总体效果不明显[7]。尽管很多钢铁企业已经加强对加热炉的管理,但仍然缺乏一套信息化系统来综合评估加热炉生产中的能效水平[8]。本文以钢铁企业热轧工艺加热炉为例,介绍一种集成数据驱动及工艺驱动的能效分析系统模型并实现设计模型对生产过程的在线指导及降低设备运行能耗的目标。

1加热炉能效分析系统模型的建立

1.1加热炉能效分析系统模型建立理念

通常建立能源平衡模型的方法是通过核定加热炉的单位产品能源消耗量及能源回收量来确定设备能耗,无法对加热炉的运行及操作进行有效监控,更无法提高加热炉的热效率。本方法依靠对加热炉生产过程能源参数的理论分析、现场测试及生产运行情况,构建加热炉的理论热平衡及实际热平衡模型,对加热炉的损失结构进行分析,找出制约加热炉能效的因素并加以解决,实现利用能效指标对加热炉生产及操作进行有效的控制。

1.2热轧能源系统的构成

加热炉隶属于热轧生产系统,加热炉能耗占整个热轧工序能源消耗的70%[10](不含热处理),是主要耗能设备。而加热炉的能源消耗主要是煤气消耗,占整体能源消耗的95%以上,因此加热炉的能效指标可以用加热炉的煤气单耗表示。分析煤气单耗应主要围绕着构成煤气单耗的热损失项进行建模,分析并监控影响煤气单耗的能源因素及工艺操作因素,进而实现在线控制加热炉能耗的目标。

轧钢工序能源支出主要是坯料的物理热损失(64%)、烟气热损失(24%)及蒸汽带出热(12%),其中坯料物理热损失在加热过程中作为有效热受轧机温度及工艺的控制,适当降低加热炉出钢温度是加热炉能耗降低的重要手段,这取决于轧机与加热炉的生产耦合,需综合分析轧机电耗与加热炉能耗的关系,并兼顾轧制质量进行优化;蒸汽带出热作为加热炉热损失是能源转化的过程,产生的蒸汽作为二次能源可以进一步利用,可作为二级效能目标进行控制。烟气热损失是加热炉的最大热损失,采用换热器及余热锅炉进行热回收,最大限度的将烟气中的热量通过预热空气、煤气带回到炉内,300℃左右的烟气余热被带出炉外。

1.3加热炉能效分析系统模型

依据质量守恒-能量守恒定律建立轧钢加热炉热平衡分析图[9]。通过理论计算给出加热炉单耗理论值(极限值);通过对不同加热钢种、入炉温度、出炉温度、坯料规格、轧制节奏进行热平衡测试,找出加热炉单耗目标值;依据加热炉产量与供热负荷的最佳经济区,给出加热炉单耗设定值;通过在线采集加热炉各段炉温、空气与煤气流量、空燃比、空气与煤气预热温度、排烟温度、钢坯出炉温度,从ERP系统采集加热钢种、规格、产量等指标,即可计算加热炉生产实际值。通过与目标值及设定值的对比实时给出加热炉操作的指导意见及考核分析依据。

2加热炉能效分析系统模型构成及主要功能

加热炉能效分析系统模型由极限值分析模型、测试值分析模型、单耗设定值分析模型及生产实际值对比分析模型构成。通过对加热炉的设备运行状态、生产结构变化、操作工艺合理性对能效指标的影响进行分析,建立能效参数在线监测及趋势预测功能,实现能源指导生产的目标。以下对各模型的功能及建立方法进行介绍。

2.1极限值分析模型

极限值是指加热炉在设计过程所能达到的最小单耗,该值的计算依托于牛顿第一和第二定律,通过建立加热炉的能源平衡模型,设置边界条件屏蔽不合理的操作参数及工艺参数,分析加热炉不同产量和品种结构所对应的单耗设计极限值,作为加热炉能效模型的最理想状态所能达到的目标值。

加热炉收入项为燃料化学热、钢坯带入热、氧化反应放热,支出项为钢坯带出热、烟气带出热、蒸汽带出热、表面散热、炉门溢气热、辐射热等,极限模型设定炉压为0,燃气完全燃烧,忽略炉门溢气热及未燃化学热,按钢种、产量划分加热制度,计算不同生产工艺情况下的单耗理论值,采用迭代法计算极限值。

根据鞍钢鲅鱼圈厚板生产线加热炉设计参数计算加热炉极限值,冷装一组钢产量220t/h,煤气量30580m3/h,加热炉理论单耗为1.164GJ/t,理论热效率68.11%。产量和热装温度对加热炉单耗的影响,随着产量和热装温度的提高,加热炉单耗大幅降低。 该加热炉的理论经济点产量为267t/h,经济单耗为1.136GJ/t。

2.2测试值分析模型

依据冶金工业部《轧钢连续加热炉热平衡测定与计算方法暂行规定》对加热炉进行热平衡测试,并按测试中的产量、热装温度、煤气热值等主要参数分别进行极限单耗计算,通过测试与极限单耗结果的比较,分析加热炉各支出项的变化,炉子能耗收支平衡状况,确定超常支出项,采取措施达到节能降耗的目的[11]。

2.3单耗设定值分析模型

单耗设定值是指加热炉在历史生产过程中所能达到的最优水平及均值,采集真实的生产数据作为能耗的历史输入,按生产条件对历史数据进行粒度划分,采用大数据分析软件进行数据甄别及历史数据寻优,并完成能源数据与生产数据的相关性分析,以此为基础建立智能专家库,在能源数据发生变化时,制定出生产数据优化方法,并在生产过程中逐步完善。

2.4生产实际值对比分析模型

生产实际值对比分析模型分为两部分,一是按秒级采集实际生产数据,计算不同周期的能效指标,按不同产量粒度、热装温度粒度、热装率粒度及品种粒度与单耗设定值进行对比分析,并将现阶段的能源参数及生产工艺参数与历史最优值的能源参数及生产参数进行比对,分析造成能效指标偏差的工艺、操作、能源综合影响因素;二是对不同产量粒度、热装温度粒度、热装率粒度及品种粒度的生产参数目标值进行寻优分析,通过寻优的结果直接对生产工艺参数进行监控,当生产参数发生劣化趋势时,完成在线的提醒及校正功能。

2.5加热炉能效在线优化及预警

在实际应用中,当实际能耗对比目标能耗发生异常时,则分析与能耗相关的影响因子是否发生异常,进一步明确能耗异常的原因。通过专家知识库对不同异常工况的优化建议,在线进行生产组织和工艺操作指标的优化。另外,系统可根据这些影响因子的变化预测能耗的异常变化趋势,及时进行预警。通过模型的开发与应用,建立生产、设备的运行专家库,在设备能效指标发生偏离时,及时找出对能效指标产生影响的生产、设备运行相关参数,并根据生产实际给出切实可行的解决方案。该模型使用后,单体设备能源使用效率提高5%。

3结语

为了解决钢铁企业用能设备的能源使用效率低下的问题,以钢铁企业热轧工艺轧钢加热炉为例,介绍一种集成数据驱动及工艺驱动的能效分析模型,通过理论建模、现场测试、数据认知等技术手段对能效参数进行诊断分析,找出并确定影响设备能源参数的影响因子,对这些影响因子进行在线监测,在生产工艺或参数变化时及时提醒异常。同时在模型中量化生产因素及工艺因素对能效参数的影响,以此在模型内建立生产及设备的智能专家知识库,实现模型在线动态优化,并通过能效模型对生产过程的在线指导,达到降低设备能耗的目标。该模型实施后,单体设备能源使用效率提高5%。

参考文献:

[1]孙彦广,梁青艳.基于能量流网络仿真的钢铁工业多能源介质优化调配[J].自动化学报,2017,43(6):1065-1079.

[2]王维兴.铁工业能耗现状和节能潜力分析[J].中国钢铁业,2011(4):19-22.

[3]黎煜,张琦,徐进.钢铁企业能效评估方法及应用[J].冶金能源,2016,35(2):3-6.

[4]张琦,张薇.中国钢铁工业节能减排潜力及能效提升途径[J].钢铁,2019,54(2):8-14.

[5]刘伟.钢铁企业全流程能耗能效评价分析系统的开发及应用[C]∥能源管理中心技术研讨会.马鞍山:中国金属学会,2019:218-222

作者:刘常鹏1,孟志权2,孙守斌1,白雪3,于海涛2,张本浩2

SCI论文

- 2024-07-17sci一区论文可以保研吗

- 2024-02-26SCI论文是全文收录吗

- 2024-08-16三类及以上期刊是什么

SSCI论文

- 2023-06-14发ssci论文能查到吗查询流程

- 2023-04-07公共管理方向可以发ssci刊物吗

- 2023-11-1140本人力资源管理方向的ssci期刊

EI论文

- 2023-03-28EI收录的都是英文期刊吗

- 2023-08-22计算机方向被ei检索的会议多吗

- 2023-10-13ei论文查重高怎么降低

SCOPUS

- 2023-03-08ssci期刊和scopus期刊有交叉吗

- 2023-12-25艺术教育论文可以发到scopus吗

- 2023-06-16scopus检索流程(方法)

翻译润色

- 2023-05-11生物医学sci论文润色有用吗

- 2024-08-16国际中文期刊发表论文应该用什么

- 2024-08-17英文论文怎么降重

期刊知识

- 2022-10-09环境类英文期刊选择方法

- 2020-12-26能源领域学术期刊影响力大的期刊

- 2022-02-18有机材料相关论文发英文普刊能用

发表指导

- 2020-07-22农艺师评高级有什么要求条件

- 2020-03-06肾脏病学统计源核心期刊有哪些

- 2019-04-16论文审稿过程中能催稿吗如何催稿